更新时间:2024-01-26点击:1349

人工智能未来将在化工研发、设计、建造、运营等全生命周期中担任什么角色?

化工行业作为流程工业的典型代表,其特点是系统规模大,覆盖专业多、工艺复 杂,产品多元化,控制难度大,耦合度高,与人工智能的结合能够促使化工企业跳出传统制造行业的范畴,使化工企业能够在 一定的体系中,完成对化工原材料、能源或其他形势自然资源的利用,真正实现精细化生产和运营。

国海证券发布《AI赋能,助力化工行业转型升级》深度报告,强调AI对化工行业的赋能和带动效应,化工行业推入AI势在必行。本文选取报告重要观点,供读者交流。

AI提升化工研发效率

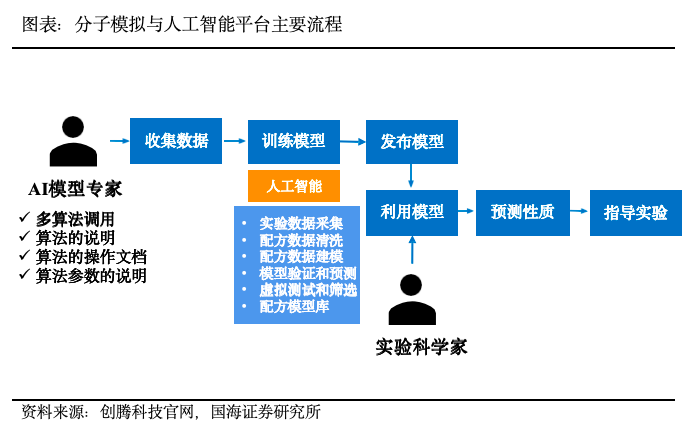

在研发环节,AI可提高研发效率,对实验数据建模,并使用该模型对反应条件进行优化和筛选催化剂等,加速研发进程;还可用于分子设计,并在分子性能预测的基础上,提前筛选出合适的化学物质。

人工智能有助于开发高性能材料、识别关键点并获得新的科学规律,促进化学信息学的发展。化学信息学可用来对反应条件进行优化和筛选催化剂等,这主要是通过对实验数据进行建模,然后使用该预测模型实现对实验工作的指导;可用于分子模拟和分子设计,并在分子性能预测的基础上,从所设计的分子中筛选出并进行合成,以便得到经过性能优化的材料。

在化工领域中,应用计算机模拟软件,不仅能够促进化工设计严谨性和系统操作精准程度的提升,还有利于科学合理地进行系统流程的计算与分析,可在一定程度上推动化工行业的发展进步。

AI优化化工设计和建设

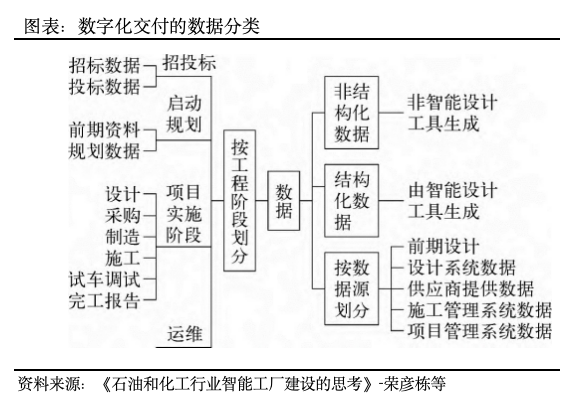

AI使工业领域落地周期逐步缩短。管道设计软件及流体力学仿真软件是设计研究和生产部门强有力的辅助工具,有效提高设计生产效率;一体化工程设计软件推动卓越运营和智能制造,助力化工企业实现数字化转型,数字化孪生工厂的产生为企业后续运营储备了丰富的数据资产。众多的工程企业尤其是设计院,正在谋求以数字化工厂与数字化交付为突破,从而实现企业的数字化转型。

随着物理实体智慧工厂产生的数据流变量集和控制流变量集等信息日益增多,在工程实践中,物理实体智慧工厂日益凸显出环境变量动态变化实时感知失效、多维因素约束下设备互联与数字集成失衡和较长周期内自主预测机制缺失等若干缺陷,无法构建基于全景数据建模与深度关联模型的全要素、全流程、全感知的组织结构和运行逻辑。

数字化工厂中,将利用物联网技术实现设备、人、系统之间的互联互通,消除“信息孤岛”的存在,让工厂的每一台设备都以最佳状态运行,同时减少人力成本的投入,生产出最好的产品。

AI赋能化工生产和运营

AI技术助力化工生产实现底层数据采集、中层数据管理和上层工厂运营以及顶层企业管理全方面多维度的智能化、数字化,具有提高生产效率、减少用人数量、提升安全性、降低能耗等多维度优势。

典型的智能工厂最底层为感知层,通过现场设备实现数据采集;第二层为数据处理层,将底层采集到的数据进行加工、存储、转换;第三层为应用层,包括工艺管理系统、设备管理系统、人员管理系统等;顶层为企业运营相关系统,针对企业运营、供应链、人力资源等进行宏观调配。

人工智能、工业互联网、工业大数据是实现智能制造的使能技术、工具和手段。运用人工智能、大数据、 云计算这些新的智能化技术,可以帮助制造企业在替换一些低认知密集型劳动的同时,也能为生产过程中的质量稳定性控制和生产效能的优化带来提升。

化工企业数智化典型应用

数智化办公专家,蓝凌软件化工行业数字化解决方案专家指出,化工企业的生产依赖于各种原材料的供应,数字化管理需要重点优化供应链,确保原材料的及时、准确供应。由于化工生产过程复杂,对生产调度与控制要求极高,数字化管理需要实现生产过程的实时监控、调度和优化。另外,化工产品的质量直接影响企业的声誉和市场地位,数字化管理需对生产过程中的质量数据进行实时监控和分析。

需要注意的是,化工企业的数据涉及诸多敏感信息,如配方、工艺参数等,保证数据的安全是重点难点。蓝凌软件化工行业数字化解决方案,实现多个系统集成,如生产管理系统、质量管理系统、设备管理系统等,实现数据共享和流程互通。

1.统一平台管理:提供统一的数字化管理平台,整合工厂各个部门、各个环节的信息资源,实现数据的集中管理和共享。

2.流程优化:拉通采购、生产、制造、销售等业务过程,提升流程的业务处理能力和业务快速反应能力。

3.数据分析:提供数据分析工具,帮助企业更好地理解自身的经营状况和市场需求,为企业决策提供支持。

4.在线培训:基于明确的岗位、职责划分和员工成长路径构建岗位知识地图,确定员工的合格标准和知识能力要求。

蓝凌软件2001年成立于深圳,网页搜索“蓝凌软件官网”“蓝凌门户”或关注微信公众号“蓝凌MK数智化工作平台”),添加蓝凌顾问微信,申请免费体验蓝凌数字化办公产品方案!